Prepariamo il materiale e stampiamo oppure stampiamo e trattiamo il materiale? Il comune denominatore in entrambi i processi è la durabilità degli inchiostri!

Materiale scelto, grafica definita e approvata; ci siamo, stampiamo! Wow, fantastico, perfetto! Esattamente come lo avevamo immaginato… ma dopo qualche giorno, o settimana, la brillantezza dei colori e l’impatto che aveva la grafica perde tutto il fascino! Cos’è successo? L’inchiostro non ha aderito alla superficie come avrebbe dovuto e con l’andare del tempo il lavoro si è ‘spento’. Un risultato insoddisfacente e peggio ancora un cliente insoddisfatto. Ma di chi è la colpa? Contro chi puntare il dito? La colpa è forse del grafico che ha mandato un file errato? No di certo! Dello stampatore che ha utilizzato degli inchiostri economici? No, ormai sono tutti certificati e hanno una resa ottimale. Del materiale scelto? No, il materiale non ha colpa se gli inchiostri non aderiscono o tendono a sbiadire nel tempo. Quindi chi è il possibile colpevole? Nessuno, in realtà, o forse tutti. L’ottimo risultato di una stampa, e soprattutto la sua durata nel tempo, dipendono dall’incrocio di tutti questi fattori: dobbiamo conoscere dove questa stampa verrà installata, a che tipo di agenti dovrà resistere, scegliere quindi gli inchiostri, le tecnologie e i materiali più adatti su cui stampare. Ma soprattutto, conoscendo tutti questi parametri posso prevedere o un pretrattamento o una finitura post stampa che vada a eliminare o almeno limitare qualsiasi inconveniente. È quindi bene informarsi bene prima di stampare. I materiali più difficili richiedono pretrattamenti del substrato di stampa per aiutare l’inchiostro ad aderire alle superfici in modo più stabile e duraturo e a mantenersi brillante come appena stampato, anche dopo mesi o addirittura anni. In molti casi si può allungare la durabilità del prodotto stampato con i trattamenti post stampa.

Pre-stampa –Si possono classificare 3 diversi pretrattamenti nella stampa digitale: sistema a corona, sistema al plasma e la fiammatura.

CORONA

Nel sistema a corona la superficie viene sottoposta a una scarica elettrica la quale rende bagnabile il materiale. Entro le 12/24h successive al trattamento a Corona è opportuno depositare il colore, altrimenti va a sfumarsi la memoria del materiale. Una volta stampata la grafica il prodotto è finito e la garanzia di brillantezza è garantita. La nota negativa è la mancanza di uniformità nei colori, si intravede il lavoro della testina di stampa, ecco il temutissimo effetto banding! Il Polietilene e Polipropilene sono conosciuti come materiali difficili per l’adesione di inchiostri UV; la tensione della loro superficie infatti è molto bassa e quindi senza un pretrattamento l’aderenza risulta problematica. Differente è invece con gli inchiostri a solvente, i quali modificano la tensione della superficie del materiale chimicamente e quindi la stampa aderisce e dura senza la necessità di un pretrattamento. Il sistema a corona è adatto per i materiali come: alluminio, polietilene, polipropilene, carta lucida, opaca, e materiali plastici.

PLASMA

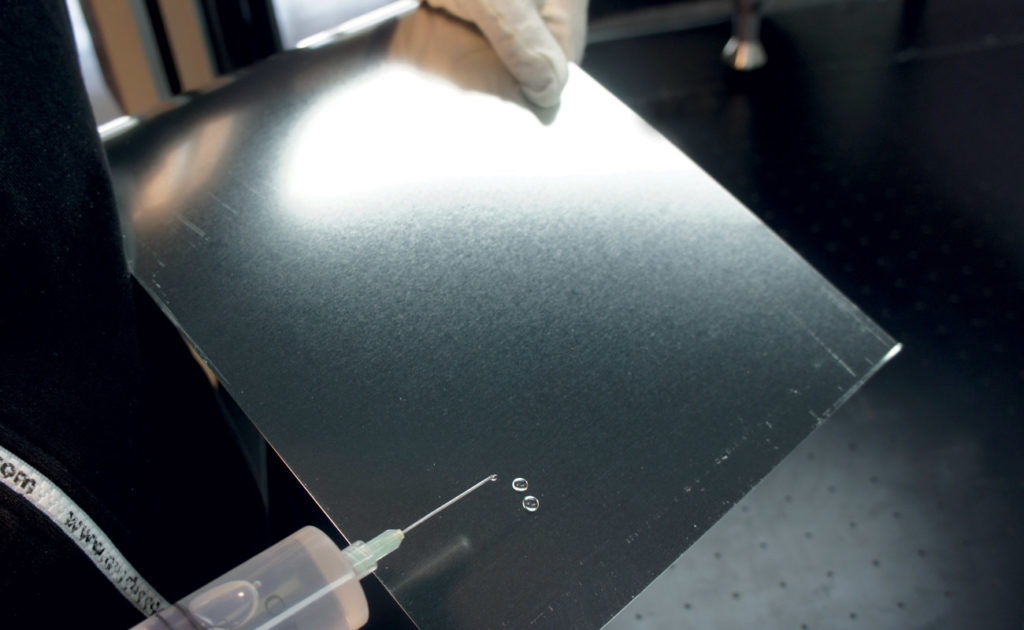

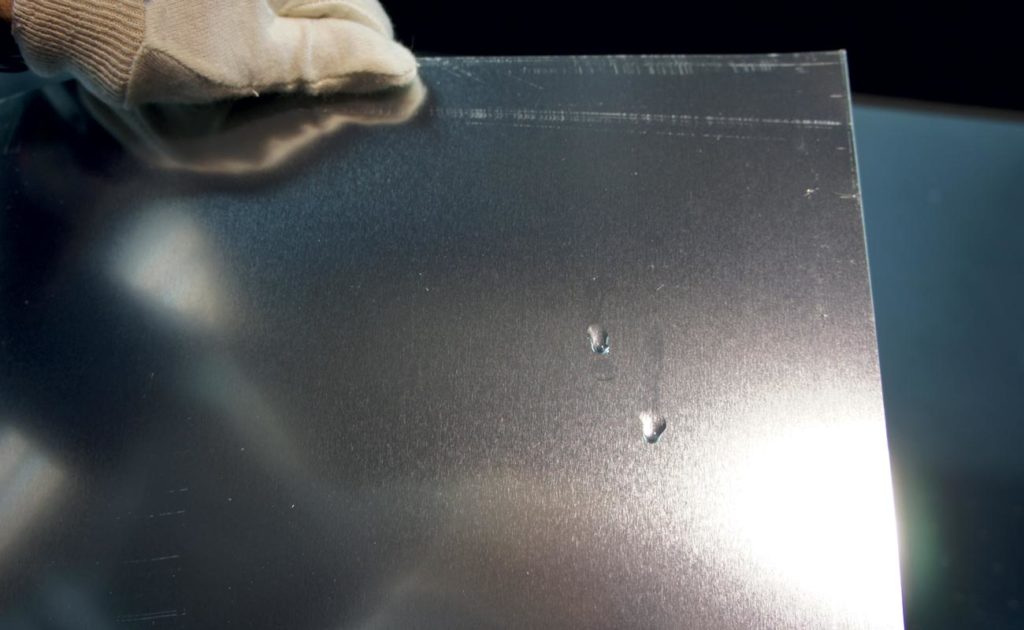

Il materiale non è bagnabile

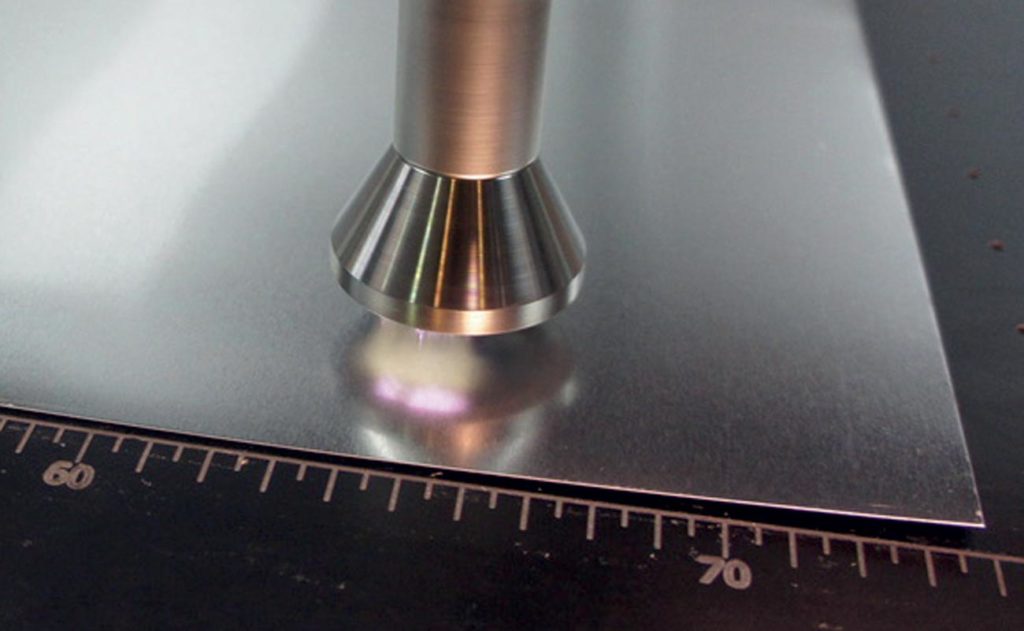

La lastra di alluminio viene trattata con il sistema al plasma

La superfice è pronta per acquisire l’inchiostro è quindi bagnabile

Una variante con un effetto analogo al trattamento corona è il plasma. Il plasma attraverso una scarica di aria permette di rimuovere le particelle contaminanti e rende qualsiasi superficie bagnabile. In tempi brevi si attiva la superficie ed è quindi pronta a ricevere gli inchiostri e i possibili post trattamenti. La bagnabilità della superficie ha una durata massima di 24 ore. Il plasma è ideale per tutti i materiali, anche per i materiali più difficili come il polipropilene, il polietilene, il poliammide, il policarbonato, il vetro, i metalli e la pelle. La personalizzazione del vetro è molto particolare, tutto parte dal processo di produzione dove una faccia di esso è a contatto con lo stagno, ed è quindi difficile da decorare con la stampa digitale perché esso è sporco e l’inchiostro non ha aderenza e può verificarsi una reazione di ossidazione. L’altra faccia è invece perfettamente personalizzabile anche senza pretrattamenti. Ecco quindi che interviene il plasma, con la sua funzione aggiuntiva di pulizia rende possibile la stampa di entrambi i lati e con una resa finale ottimale. Per la decorazione di un prodotto industriale come tavoli, piani, frigoriferi, armadi e via dicendo è consigliatissimo l’utilizzo del sistema al plasma. I prodotti prima di esser messi in commercio sono sottoposti a un rigido test di resistenza colore e durabilità, test che superano al 100%!

Come Funziona – Fonte Muchcolors.it

Il plasma si basa su un semplice principio fisico. Gli stati della materia cambiano applicando energia: passano dallo stato solido a liquido e da liquido a gassoso. Aggiungendo ulteriore energia al gas, quest’ultimo si ionizza, ovvero gli elettroni acquistano maggiore energia cinetica e abbandonano la struttura atomica. Questo genera elettroni, ioni e frammenti molecolari liberi, trasformando il gas in plasma – detto anche ‘il quarto stato della materia’. Questa tecnologia, usata oggi in applicazioni industriali in tutto il mondo, è caratterizzata da una tripla azione: il plasma attiva le superfici con processi d’ossidazione controllata, incrementando così l’energia di superficie e allo stesso tempo scaricando le superfici. Allo stesso tempo, il plasma ha un effetto detergente micro-fine sulle superfici di materiali come metalli, plastiche, ceramiche e vetro. Il duplice effetto d’intensa attivazione e contemporanea micro-pulizia supera notevolmente l’efficacia dei sistemi convenzionali. Il risultato è costituito da una finitura omogenea della vernice e dall’adesione stabile e a lungo termine del rivestimento, anche nelle condizioni d’uso più difficili. Con l’uso della tecnica del plasma atmosferico al posto dei procedimenti tradizionali, si è riusciti a razionalizzare in misura decisiva processi come la rimozione di polvere superficiale, agenti distaccanti o additivi da materiali polimeri. Anche i metalli sottoposti al trattamento al plasma sono sottoposti a una micro-pulizia. Durante questo processo, inquinanti organici come grassi e oli vengono vaporizzati, frammentati e parzialmente ossidati e trasformati in anidride carbonica e acqua.

FIAMMATURA

La fiammatura, un metodo che richiede poco investimento economico e alla portata di tutti. Come nel caso del sistema a corona e al plasma c’è un’apertura dei pori del materiale, in questo caso tramite contatto con la fiamma a gas butano, creando una modificazione temporanea della superficie la quale per qualche ora è ricettiva agli inchiostri. Questo tipo di pretrattamento è ideale per materiali come vetro e acciaio ma anche per le materie plastiche.

Post-stampa Vediamo ora delle soluzioni in cui la pre-stampa non c’è, ma è possibile proteggere i prodotti stampati con i sistemi post stampa come la protezione UV, laminazione strutturata e protettiva, e la resinatura.

PROTEZIONE UV

A chi non piacciono i raggi caldi del sole? Agli inchiostri! I raggi UV sono uno dei “nemici” per eccellenza dei prodotti stampati, quindi è bene pensare di proteggere le stampe con una laminazione. Le laminazioni consentono, a vari livelli, di filtrare la componente ultravioletta dei raggi solari, responsabile dello scolorimento accelerato dei pigmenti, oltre a questo sia il materiale che l’inchiostro sono protetti dalle sollecitazioni meccaniche, dagli agenti atmosferici e dai prodotti chimici. La protezione UV si presenta in forma di pellicola adesiva trasparente, con finitura superficiale lucida o satinata, da applicare allo stampato con una laminatrice o calandra.

Alcune stampanti digitali di ultima generazione sono dotate, oltre ai normali canali di inchiostro, di una testina che stende in simultanea una vernice protettiva su parti specifiche dell’immagine. Si tratta di una procedura per il momento poco diffusa e motivata da motivi estetici più che pratici. Nei settori Large e Wide Format la laminazione è impiegata su supporti rigidi e flessibili, adesivi e non, realizzati con tutti i procedimenti di stampa, anche non digitali. Una particolare tipologia di laminazioni UV, di particolare pregio tecnico, viene impiegata anche al di fuori del settore stampa su vetrate di edifici, per evitare il degrado cromatico di parquet, mobili, tessuti, opere d’arte e così via. Ma quando è veramente indispensabile la protezione UV? Claudio Rocca della Indigital: “Posto che nel mercato odierno la laminazione venga utilizzata principalmente a scopo di barriera fisica, esistono casi in cui l’urgenza sia quella di filtraggio dei raggi solari. Per esempio nella cartellonistica e la decorazione di esterni. Può essere necessaria anche alle nostre latitudini. L’effetto dei raggi UV è evidente nelle affissioni pubblicitarie che, d’estate, virano verso colorazioni strane per il diverso degrado dei pigmenti colorati. Le aziende produttrici hanno addirittura sviluppato linee di materiali per l’impiego nei paesi dell’area tropicale e del Medio Oriente. Serve alta capacità di filtro pur mantenendo un elevato grado di trasparenza. Le materie plastiche di cui sono composte sono inoltre particolarmente resistenti alle alte temperature.” Con una laminazione l’inchiostro viene imprigionato tra il materiale stampato e la pellicola garantendo un’ottima durabilità! Non bisogna trascurare le caratteristiche degli inchiostri: gli stampati realizzati con plotter a base Ecosolvente o Latex non implicano cautele particolari. I primi impongono, prima di laminare, di attendere la completa evaporazione dei componenti volatili. I secondi la perfetta polimerizzazione. Nel caso invece di inchiostri cosiddetti UV curable la stampa resta in superficie formando uno strato con minime rugosità, avvertibili al tatto. Occorrono laminazioni con adesivo appositamente formulato, di norma a base solvente, che abbia uno spessore tale da formare un cuscinetto che le inglobi evitando sacche d’aria.

LAMINAZIONE STRUTTURATA E PROTETTIVA

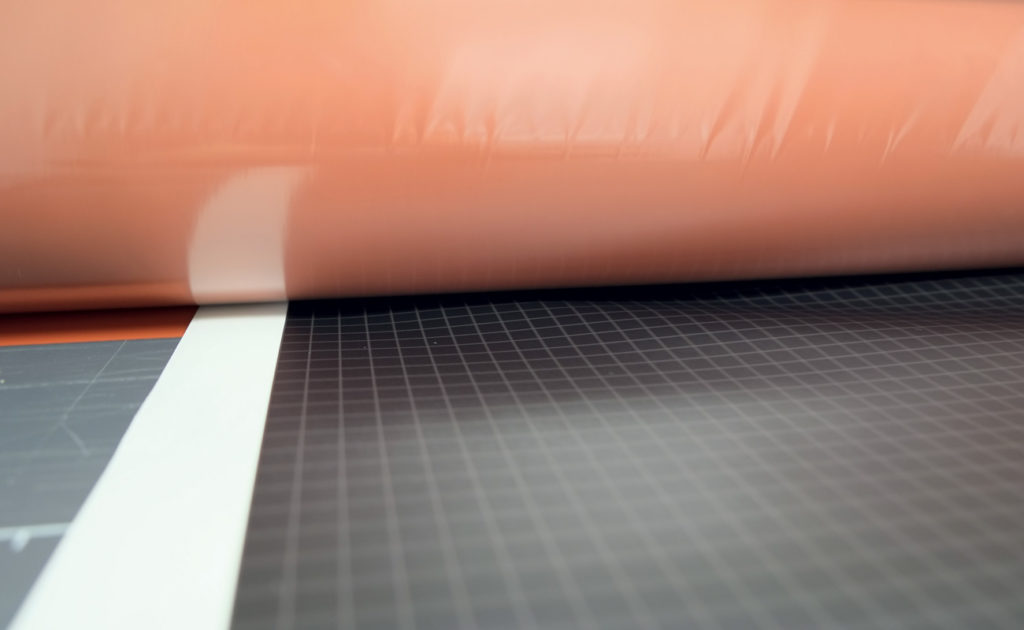

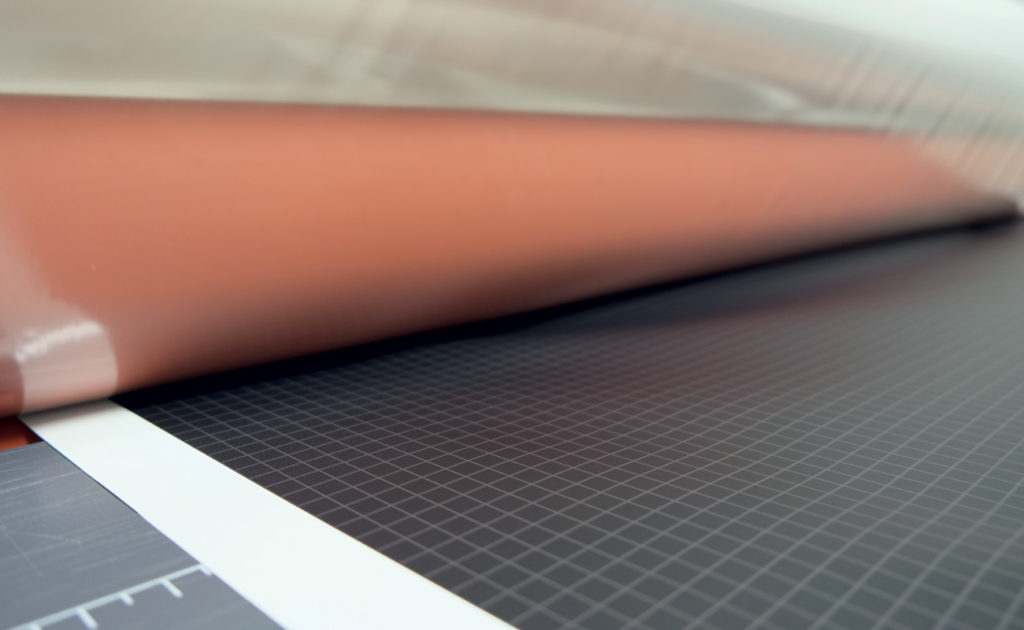

il materiale grezzo pronto per la laminazione

la pellicola protettiva viene applicata sulla superfice

il prodotto finito laminato

Come nella protezione dai raggi UV la laminazione ha lo scopo di proteggere il materiale post stampa in modo che quest’ultimo non venga danneggiato da agenti atmosferici, oppure chimici (ad es. i prodotti per la pulizia). La finalità della laminazione è chiaramente quella di favorire la durata del prodotto nel tempo. Quella che abbiamo visto precedentemente è la laminazione consigliata per la protezione dai raggi UV, ma come sottolinea Dott. Andrea De Filippis, di Apa Spa: “Ciascuna tipologia di laminazione ha caratteristiche tecniche diverse e resistenze diverse ed è sempre consigliabile sceglierle in base al prodotto. Materiali da car wrapping hanno ad esempio laminazioni molto resistenti in quanto, una volta applicati, hanno la necessità di resistere ad agenti atmosferici più o meno violenti. Se prendiamo invece in esame un materiale utilizzato in stampe da interno stiamo pur certi che una laminazione resistente, ad esempio, alle abrasioni, ma una robustezza differente rispetto agli agenti atmosferici.” La laminazione viene utilizzata in tutti casi in cui è necessario proteggere la stampa o la decorazione. A differenza della pre stampa dove il ruolo fondamentale lo aveva il materiale scelto, nei sistemi post stampa il ruolo principale lo fa l’inchiostro, in quanto la scelta di un inchiostro di qualità permette di avere un miglior risultato. È importante però porre attenzione al processo di evaporazione dei solventi dell’inchiostro poiché in caso contrario c’è il rischio che questi ultimi penetrino nell’adesivo modificando le caratteristiche della stampa e, nei casi peggiori, comportamenti anomali (ingiallimento, delaminazione).

RESINATURA

Alberto Valentini di Top Resine: Più che di tecnologia nel senso più stretto del termine, potremmo definire l’uso della resina una tecnologia da laboratorio artigianale, unione tra sperimentazione continua, creatività, e artigianalità di applicazione.” Sul mercato sono presenti diversi tipi di resine, e per la maggior parte sono tutte di origine sintetica, ognuna ha delle caratteristiche differenti e utilizzi diversi. Nel caso della decorazione e/o la realizzazione di oggettistica sono le resine liquide per colata ad avere la meglio. Questo tipo di resine si presentano trasparenti e possono servire sia ad inglobare che a proteggere oggetti o stampe, una tra queste è la resina Top Epo Colata a+b, disponibile in diverse versioni come ad esempio la Plus, con filtri UV resistenti o con tempi di indurimento più lenti come la Slow. Top Epo Colata.

La resina bicomponente trasparente a spessore del tipo epossidico Top Epo Colata o Top Epo Plus per Colata si utilizza previa la miscelazione preferibilmente manuale o con un trapano miscelatore, dei due componenti: il componente A (che solitamente è la resina base) con il componente B (indurente o catalizzatore). Dopo aver miscelato i due componenti, si possono aggiungere pigmenti o polveri metalliche per ottenere diversi effetti decorativi e cromatici. Quindi, si può procedere alla stesura del prodotto. Si può effettuare una resinatura di pochi millimetri fino a qualche centimetro, nel caso in cui si voglia esagerare bisognerà ripetere la colata più volte!

La resina trasparente Top Epo Colata usata nello spessore di pochi millimetri, può servire per tantissimi usi: vetrificante protettivo per la realizzazione di piani di tavoli, dove la base è stata decorata precedentemente con colori acrilici, oppure come vetrificazione di tessuti, stampe, manifesti ecc.. Top Epo Colata può essere utilizzata anche per realizzazioni ad alto spessore: per includere oggetti quali conchiglie, pietre, pezzi metallici, o quello che la fantasia suggerisce. Si utilizza Top Epo Colata anche per ottenere effetti tridimensionali, creando preventivamente dei casseri di contenimento per annegare gli oggetti nella resina. La resinatura da un effetto unico, che nessun altro procedimento post-stampa da, il prodotto infatti risulta elegante, luminoso, con una finitura lucida vetrosa e con un effetto tridimensionale.

Top Epo Colata viene spesso utilizzata per valorizzare stampe artistiche ottenendo anche effetti tridimensionali. Prima di utilizzare la resinatura come protettivo è comunque sempre importante effettuare delle prove per verificare la compatibilità tra i diversi prodotti. La stesura della resina Top Epo Colata su una stampa crea uno strato di qualche millimetro che può fungere da protezione della stampa stessa. La nota negativa della resinatura è un possibile leggero ingiallimento del pezzo sottoposto ai raggi UV, che tenderà a scaldare i colori. Tale aspetto si nota soprattutto su colori come il bianco; colori ”freddi” o colori metallizzati argento, e sarà più evidente se la colata avrà spessori maggiori. Inoltre la resina è soggetta a usura e si può rigare se utilizzata sia come pavimentazione o come piano di un tavolo. È possibile ripristinare la superficie di una pavimentazione con una pulizia con monospazzola e l’uso di dischi di lavaggio diamantati. Nel caso di un piano di un tavolo o di un quadro, o di oggettistica è possibile lucidare le superfici impiegando del polish e paste abrasive.

Giancarlo Rabuffo – muchcolours.com

Claudio Rocca – indigital.it

Andrea De Filippis – apaspa.com

Alberto Valentini – topresine.it / valentinimilano.com

Terminologia

Bagnabile: tensione della superficie pronta a ricevere un liquido (colle e inchiostri). Angolo di contatto: è una grandezza termodinamica che viene utilizzata per determinare la bagnabilità di un materiale. Se la superficie è più o meno a 0° si ‘spiana’ la bagnabilità, mentre se l’angolo di contatto è tra i 150° e i 180° la bagnabilità risulta scarsa.